下面我将从战略意义、核心内涵、关键路径、面临的挑战以及未来展望五个方面,系统性地阐述如何深化制造业与互联网融合发展。

战略意义:为何要“深化”融合?

深化“两化”融合不仅仅是技术应用,更是对整个产业生态、经济模式和国家竞争力的重塑。

- 提升国家核心竞争力: 在全球产业链分工中,中国长期处于中低端,通过融合,可以实现产业升级,掌握核心技术,向价值链高端迈进,摆脱“大而不强”的困境。

- 推动经济高质量发展: 融合能够催生新技术、新业态、新模式(如个性化定制、网络化协同、服务型制造),提升全要素生产率,是转变发展方式、优化经济结构的关键举措。

- 实现“双碳”目标的重要路径: 通过工业互联网平台实现能源精细化管理、优化生产流程、预测性维护,能够显著降低单位产值的能耗和碳排放,为绿色发展提供技术支撑。

- 保障产业链供应链安全稳定: 数字化、网络化、智能化的供应链体系更具韧性和透明度,能够快速响应市场变化,有效应对外部冲击,保障国家经济安全。

核心内涵:融合的是什么?

深化融合不再是简单的“+互联网”,而是深度的“×互联网”,其核心内涵体现在以下几个层面:

-

技术融合:

- 新一代信息技术为“骨”: 5G、物联网、云计算、大数据、人工智能、数字孪生等技术与制造技术深度融合,构成智能工厂的“神经系统”和“大脑”。

- 先进制造技术为“肉”: 工业机器人、3D打印、高精度数控机床等智能装备是物理世界的执行者。

-

数据融合:

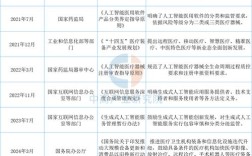

(图片来源网络,侵删)

(图片来源网络,侵删)- 数据是核心要素: 从研发设计、生产制造、供应链管理到市场营销,数据贯穿始终,融合的本质是打通数据孤岛,让数据流动起来,成为驱动决策的“新石油”。

- 从“数据”到“智能”: 利用AI算法分析数据,实现从“描述过去”到“洞察现在”再到“预测未来”的跨越,例如预测设备故障、优化生产排程、精准预测市场需求。

-

业务融合:

- 重塑生产模式: 从大规模、标准化生产向大规模个性化定制转变,用户需求直接驱动设计和生产。

- 创新组织模式: 从企业内部线性流程向网络化协同制造转变,不同企业、甚至不同地域的工厂可以基于云平台进行协同设计、协同生产,形成“虚拟工厂”。

- 转变商业模式: 从单纯卖产品向“产品+服务”的服务型制造转变,飞机发动机厂商不再只卖发动机,而是按飞行小时收费,并负责全生命周期的维护和保障。

-

产业融合:

- 构建“产业大脑”: 围绕特定产业链,打造工业互联网平台,整合产业链上下游资源,实现需求、产能、物流、金融等要素的高效匹配,提升整个产业集群的竞争力。

- 催生新业态: 如工业电商、共享制造、远程运维、工业金融等,形成新的经济增长点。

关键路径:如何深化融合?

深化融合是一项系统工程,需要多方协同,多措并举。

-

夯实“新基建”基础:

- 网络设施: 加快5G专网、工业PON(无源光网络)、TSN(时间敏感网络)等工业网络建设,为海量设备连接和低时延通信提供保障。

- 算力设施: 建设工业边缘计算节点和区域工业云计算中心,满足工业场景对数据处理实时性和安全性的要求。

- 标识解析体系: 完善“星火·链网”等国家工业互联网标识解析体系建设,为每一台设备、每一个零部件赋予唯一的“数字身份证”,实现全生命周期追溯。

-

构建“平台+”生态:

- 打造“双跨”平台: 重点培育一批跨行业、跨领域的综合性工业互联网平台(如海尔卡奥斯、树根互联等),形成“操作系统”级的生态主导者。

- 发展“行业/区域”平台: 鼓励龙头企业或地方政府建设面向特定行业(如汽车、装备、化工)或特定区域的特色平台,解决细分领域的痛点。

- 推广“小而美”应用: 鼓励开发者基于平台开发轻量化、模块化的工业APP(工业APP商店),降低中小企业数字化转型的门槛。

-

推动“智改数转”落地:

- 智能化改造: 在工厂层面,推广自动化生产线、智能仓储物流、机器视觉质检等,提升生产效率和产品质量。

- 数字化转型: 在企业层面,推动研发设计数字化(如PLM)、生产管理数字化(如MES)、经营管理数字化(如ERP),实现数据驱动决策。

- 分类施策,精准帮扶: 对大型企业,鼓励其开展全局性、系统性的数字化转型;对中小企业,提供“上云用数赋智”服务,从解决某个具体痛点(如设备联网、能耗管理)入手,降低转型成本和风险。

-

强化“标准与安全”保障:

- 标准引领: 加快制定和完善数据接口、协议、模型、安全等领域的国家标准和行业标准,确保不同系统间的互联互通。

- 安全护航: 建立覆盖“设备、控制、网络、平台、数据”的工业互联网安全保障体系,强化企业主体责任,提升安全防护和应急处置能力,保障数据安全和生产安全。

-

优化“政策与人才”环境:

- 政策支持: 出台更具针对性的财税、金融、土地等激励政策,设立专项基金,支持企业进行技术改造和数字化转型。

- 人才培养: 推动高校、职业院校与企业合作,培养既懂工艺技术又懂信息技术的复合型、创新型“新工科”人才和“数字工匠”。

面临的挑战

- 中小企业“不敢转、不会转、不能转”:

- 不敢转: 投入大、回报周期长、风险高。

- 不会转: 缺乏专业人才和整体规划能力。

- 不能转: 底层设备老旧,协议不开放,改造难度大。

- 数据孤岛与互联互通难题: 不同厂商、不同年代、不同标准的设备和系统之间,数据难以打通,形成“数据烟囱”。

- 核心技术“卡脖子”: 高端工业软件(如EDA、CAE)、高端传感器、核心芯片等仍依赖进口,自主可控能力有待加强。

- 网络安全威胁加剧: 随着生产系统联网,工业控制系统面临病毒、勒索软件等网络攻击的风险日益增大。

未来展望

深化制造业与互联网融合发展,正朝着以下方向发展:

- 从“单点智能”到“全局智能”: 未来的智能工厂将是一个基于数字孪生技术的、虚实映射、自主优化的复杂系统。

- 从“企业智能”到“产业智能”: 产业链上下游的协同将更加紧密,基于数据共享和价值共创的产业生态将成为主流。

- 从“技术赋能”到“价值重构”: 融合的最终目标不是简单地降本增效,而是通过数据和智能,创造全新的产品、服务和商业模式,从根本上改变产业的形态和价值分配方式。

深化制造业与互联网融合发展是一场深刻的产业革命,它需要政府、企业、科研机构等社会各方形成合力,以数据为核心要素,以平台为主要载体,以安全为根本保障,循序渐进,久久为功,最终实现中国制造业的华丽转身和高质量发展。